En la producción de productos farmacéuticos, los procesos de mezcla son muy importantes. Garantizan que los productos sean de buena calidad y homogéneos. La homogeneidad y la uniformidad en la industria farmacéutica sólo pueden lograrse mediante el uso de equipos de mezcla. Cabe destacar que la uniformidad del contenido de fármacos aumenta con una mezcla adecuada, que también cumple las normas establecidas por este sector. Además de descomponer los materiales para aumentar la superficie, los mezcladores farmacéuticos también desempeñan otras funciones, como los mezcladores industriales que garantizan la minuciosidad antes de los pasos de producción, mientras que los mezcladores de laboratorio de calidad logran la uniformidad independientemente de la viscosidad o el tamaño del lote utilizado durante la mezcla. Por lo tanto, hay que elegir el tipo más adecuado en función de los resultados esperados, sin que la eficiencia comprometa la eficacia.

Criterios para elegir el equipo de mezclado

Propiedades del material

Viscosidad y densidad

El proceso de selección de equipos de mezcla se ve afectado en gran medida por las propiedades de los materiales, especialmente la viscosidad, que determina la facilidad con la que el fluido fluye a través de las distintas sustancias, por lo que se requieren mezcladoras más potentes para materiales de alta viscosidad. La densidad también afecta a la energía necesaria para mezclarlos, de ahí que los más densos exijan dispositivos robustos.

Compatibilidad química

La compatibilidad química garantiza que no se produzcan reacciones adversas entre los componentes que se mezclan y las superficies de los equipos al entrar en contacto; de lo contrario, podría producirse corrosión debido a una combinación incorrecta, lo que provocaría contaminación. Por tanto, una selección adecuada evita que esto ocurra en esta fase.

Consistencia deseada

Requisitos de homogeneidad

La homogeneidad se refiere al logro de una situación en la que todas las partes implicadas se asemejan en naturaleza o tipo después de haber sido mezcladas uniformemente de modo que cada parte se parece a cualquier otra parte dentro de la misma cosa, también conocida como distribución uniforme entre los componentes, pero manteniendo la consistencia intacta en cada punto a lo largo de la mezcla. Esto sólo puede conseguirse si el dispositivo o dispositivos elegidos cumplen unas normas específicas relativas a la homogeneidad.

Distribución del tamaño de las partículas

La distribución del tamaño de las partículas tiene un gran impacto en la forma en que se produce la mezcla, ya que las partículas más pequeñas se mezclan más fácilmente que las más grandes; por lo tanto, el equipo debe ser capaz de manejar eficazmente los tamaños de partículas deseados durante este proceso.

Escala de producción

Procesamiento por lotes frente a continuo

La escala de producción es otro factor que afecta al tipo de equipo que se utilizará. El procesamiento por lotes se adapta a cantidades más pequeñas, mientras que el procesamiento continuo se ocupa convenientemente de la fabricación a gran escala.

Capacidad del equipo

Para que las operaciones se desarrollen sin contratiempos, la capacidad de los equipos debe ajustarse bien a los requisitos de producción; por ello, las capacidades mayores se adaptan a volúmenes más altos para garantizar la eficacia en toda esta fase.

Resultados de la investigación

La investigación científica indica que hay muchos factores que afectan a la selección de la tecnología de mezclado para productos farmacéuticos, como la densidad, el tamaño de las partículas y la viscosidad, entre otros. Por lo tanto, antes de decantarse por un tipo u otro, sería mejor tenerlos en cuenta a la hora de elegir el dispositivo o dispositivos adecuados para este tipo de aplicaciones, basándose en las pruebas científicas disponibles sobre el impacto de las características de los materiales a la hora de seleccionar el equipo adecuado para mezclar fármacos.

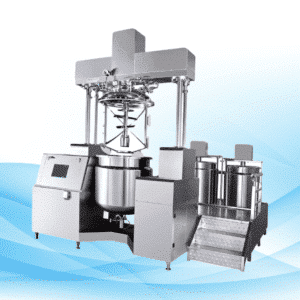

Tipos de equipos de mezcla en la industria farmacéutica

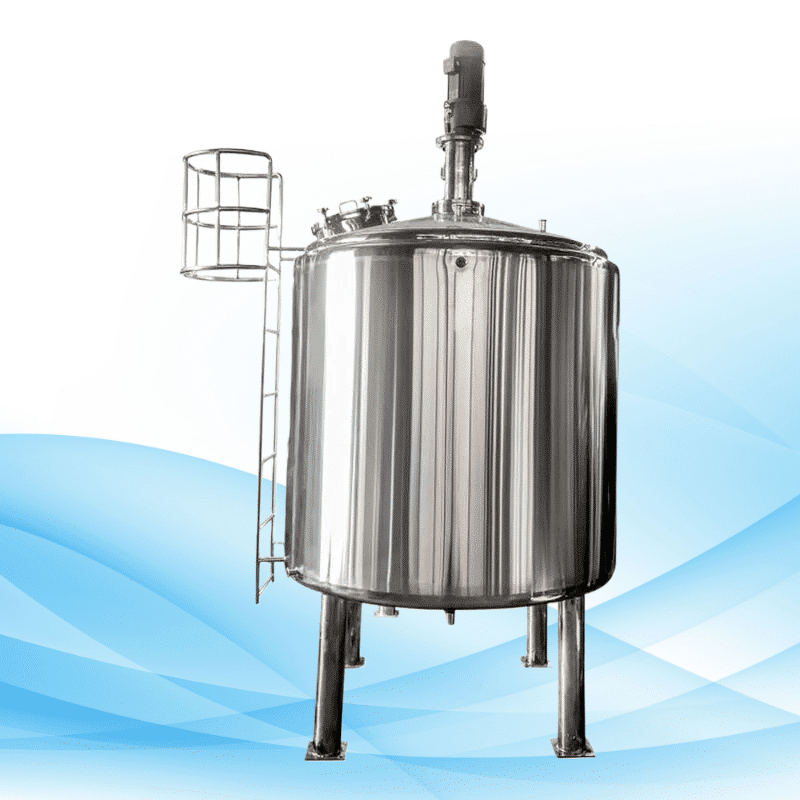

Agitadores

Los agitadores desempeñan un papel fundamental en la industria farmacéutica, ya que ayudan a mezclar y dispersar materiales en reactores o depósitos, garantizando así una buena homogeneidad. Los agitadores son eficaces porque pueden procesar varias sustancias a la vez debido a su rapidez en este campo, de ahí que sean muy utilizados por la mayoría de las empresas dedicadas a la fabricación de fármacos.

Características y ventajas:

Hay varias características que vienen junto con agitadores, tales como la consistencia, lo que significa uniformidad después de la mezcla se ha llevado a cabo; una amplia gama de viscosidades manejado; durabilidad garantizada a través del propio diseño, pero la fiabilidad también garantizada teniendo en cuenta cómo estas máquinas funcionan de manera eficiente, incluso con el menor mantenimiento requerido de vez en cuando.

Aplicaciones habituales de los agitadores

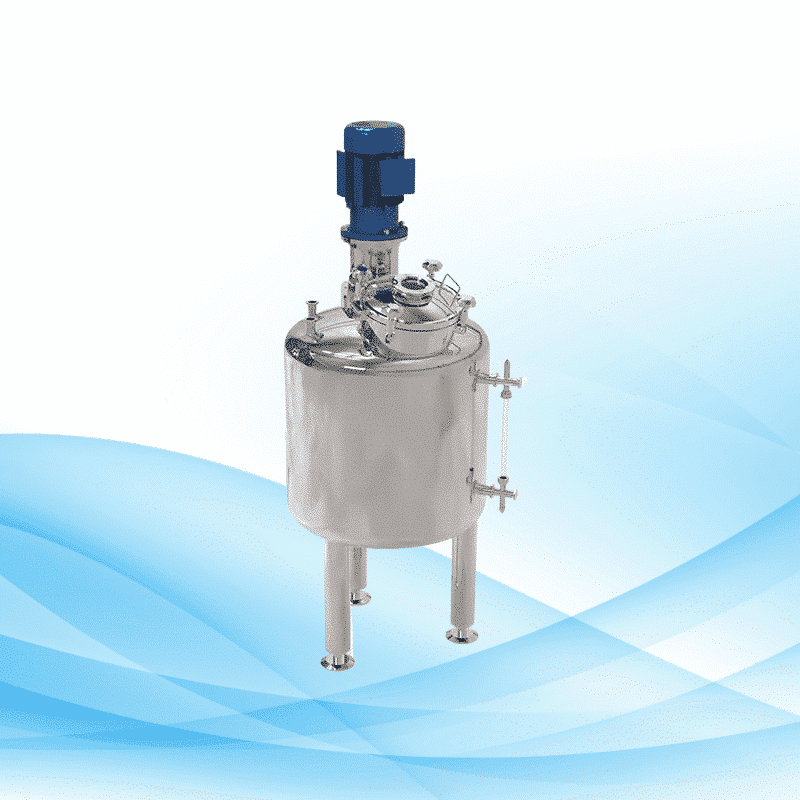

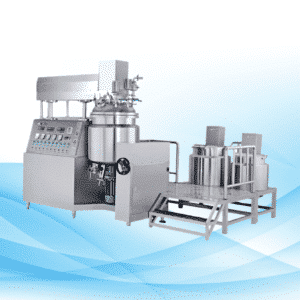

Mezcladores

La industria farmacéutica utiliza mezcladores. Estas máquinas mezclan bien los productos químicos y los ingredientes. Las mezcladoras mejoran los procesos de mezcla, descarga y limpieza. Los mezcladores farmacéuticos tienen un diseño y un funcionamiento distintos de los normales.

Características y ventajas

Hay muchas características diferentes de las mezcladoras que las hacen ventajosas. Pueden manipular mezclas de materiales tanto secos como húmedos. Las mezcladoras pueden adaptarse a las necesidades de fabricación de medicamentos a gran escala. Estas máquinas mezclan eficazmente medicamentos granulados. Las mezcladoras proporcionan una limpieza a fondo.

Aplicaciones típicas

Las mezcladoras tienen múltiples usos en el campo farmacéutico. Las empresas farmacéuticas mezclan polvos sólidos utilizando mezcladoras. La mezcla ayuda a preparar medicamentos granulados en este tipo de máquinas, así como a apoyar la producción de comprimidos y cápsulas mediante la mezcla uniforme de diversos materiales para que se disuelvan a la misma velocidad cuando se ingieran por vía oral o sublingual. Otra razón para utilizar una mezcladora durante la producción sería lograr la uniformidad de las fórmulas de los medicamentos.

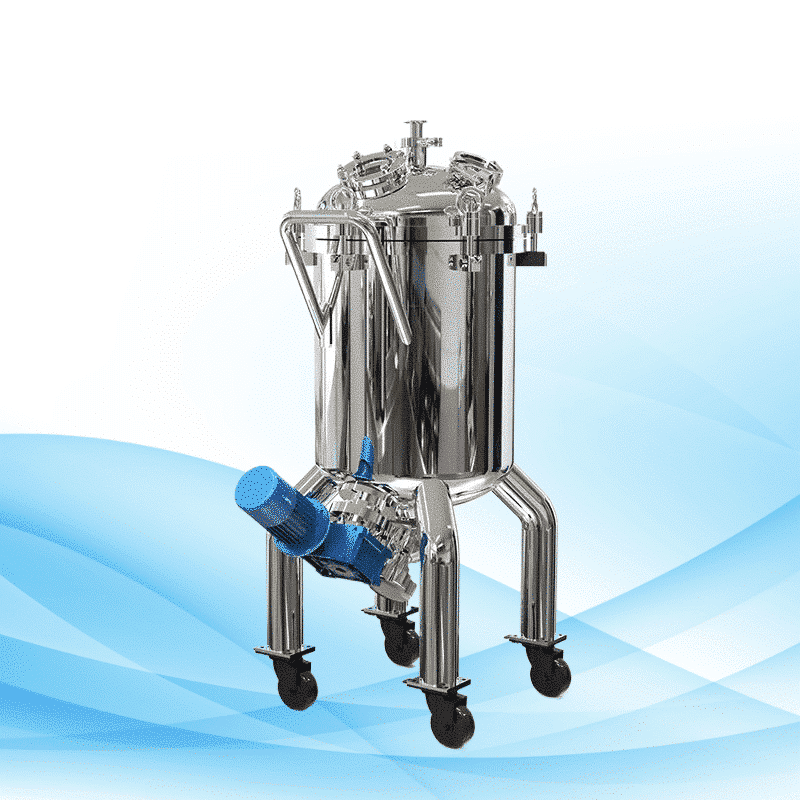

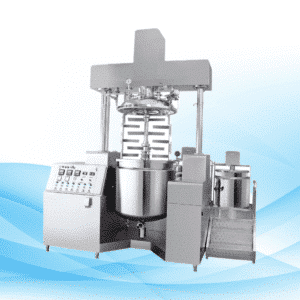

Emulsionantes

En la industria farmacéutica, los emulsionantes también desempeñan un papel importante. Los emulsionantes combinan dos líquidos inmiscibles para formar emulsiones estables. Para ello, garantizan que los ingredientes activos se distribuyan uniformemente en los productos, lo que es necesario para la consistencia, teniendo en cuenta que algunas cosas pueden no mezclarse fácilmente debido a sus diferentes propiedades, como la untuosidad frente a la acuosidad. Otra utilidad de los emulsionantes reside en su capacidad para mejorar la estabilidad y, al mismo tiempo, proporcionar diferentes texturas en función del tipo de formulación con la que se utilicen; por ejemplo, haciendo que las cremas sean más espesas, pero que se puedan extender fácilmente por la superficie de la piel cuando sea necesario. El mundo de la medicina depende en gran medida de estos dispositivos por su capacidad para estabilizar diversas formulaciones de compuestos mediante la alteración de la viscosidad y los niveles de contenido de agua, entre otros factores, lo que permite una administración eficaz en los tejidos diana sin comprometer los efectos terapéuticos.

Características y ventajas de los dispositivos de emulsificación

Las unidades de emulsificación vienen equipadas con varias características destacadas que garantizan unos resultados de rendimiento maximizados. Entre ellas se incluyen la capacidad de mezclar eficazmente la fase oleosa, la mejora de la estabilidad de los fármacos gracias a la reducción del tamaño de las partículas, la baja generación de calor durante el funcionamiento, que de otro modo degradaría los compuestos lábiles, y la facilidad de limpieza gracias a las características de su diseño, entre otras.

Aplicaciones típicas

Los distintos tipos de aparatos de emulsificación encuentran aplicación en diversas áreas de la industria farmacéutica. Con ellos pueden elaborarse cremas, lociones y otros productos similares, mientras que las suspensiones o jarabes también se formulan a través de estas máquinas. A veces también es necesario crear soluciones inyectables, como mezclar aceites esenciales con agua. Además, los ungüentos/geles tópicos podrían beneficiarse de su uso debido a su capacidad para crear formulaciones estables aunque contengan ingredientes totalmente diferentes.

Conclusión

A la hora de fabricar medicamentos, es muy importante elegir el tipo correcto de mezcladora. La maquinaria adecuada ayuda a garantizar que las cosas se hacen con eficacia y que se mejora la calidad de los productos. Los mezcladores de alto cizallamiento son buenos para mezclar productos con viscosidades o densidades diferentes. Los mezcladores ultrasónicos de alto cizallamiento también reducen el tamaño de las partículas y las emulsionan mejor. Estos métodos son fundamentales para garantizar que los productos farmacéuticos alcancen siempre el mejor nivel posible. Sin embargo, los tipos de mezcladores que se utilicen pueden acelerar la producción o ralentizar la uniformidad entre lotes, por lo que es importante que los fabricantes que deseen obtener resultados uniformes elijan sabiamente o, de lo contrario, no cumplirán las normas de otros fabricantes del sector.