Diversos sectores confían en los equipos de mezcla para sus operaciones. Estos aparatos ayudan a garantizar que las sustancias se mezclen de manera uniforme. Las industrias utilizan los equipos de mezclado en procesos como la emulsificación, la homogeneización o la mezcla, entre otros. Se han diseñado distintos tipos de mezcladoras para satisfacer diferentes necesidades industriales; desde las que pueden manipular polvos secos hasta las que se utilizan para mezclar líquidos viscosos. Conocer los distintos tipos de mezcladoras disponibles permitirá a las empresas optimizar sus procesos de producción, ya que los productos de buena calidad proceden de ingredientes bien mezclados.

Introducción a las mezcladoras

Definición y finalidad

¿Qué es un equipo mezclador?

Por equipo de mezcla se entiende cualquier maquinaria o herramienta utilizada para combinar dos o más sustancias de modo que formen una mezcla uniforme. El objetivo de estas máquinas es lograr la consistencia en términos de calidad del producto a lo largo de todo el proceso de fabricación. Incluyen dispositivos como mezcladores, emulsionadores y homogeneizadores, entre otros, cuyas funciones varían según los materiales que se traten durante las fases de producción dentro de una industria. El diseño de mezcladoras teniendo en cuenta las distintas aplicaciones para las que pueden ser necesarias ha llevado a disponer de diversos tipos que pueden adaptarse a las distintas necesidades que se encuentran en diversas industrias.

Importancia en las aplicaciones industriales

Muchos procesos industriales requieren una mezcla eficaz que garantice una distribución uniforme de los ingredientes, mejorando así los estándares de calidad del producto y haciéndolo más predecible. La uniformidad que aporta este método mejora el rendimiento de los productos y, por tanto, satisface aún mejor las expectativas de los clientes. De ahí que las empresas de procesamiento de alimentos, farmacéuticas, químicas, etc. confíen en gran medida en este tipo de máquinas. La mezcla correcta de los componentes mejora la satisfacción del cliente gracias a la mayor funcionalidad de los artículos. Además, también agiliza el trabajo y ahorra tiempo durante los procesos de fabricación.

Categorías generales

Mezcladoras por lotes

Son máquinas que procesan materiales en cantidades específicas cada vez. Los operarios alimentan la mezcladora con una determinada cantidad de sustancia hasta alcanzar la uniformidad deseada, tras lo cual se detienen. Permiten flexibilidad a la hora de tratar distintas formulaciones. Las mezcladoras por lotes suelen utilizarse cuando es necesario controlar con precisión el tiempo de mezcla y las proporciones de los ingredientes utilizados en la elaboración de los productos. Por eso son adecuadas para series de producción pequeñas y medianas.

Mezcladoras continuas

Funcionan de forma continua sin interrupciones; los materiales entran en la mezcladora por un extremo y salen como una mezcla homogénea por el otro. Las mezcladoras continuas pueden utilizarse para producciones de grandes cantidades porque dan un resultado uniforme y requieren menos mano de obra. Las mezcladoras continuas son necesarias durante los procesos de fabricación de productos de gran volumen. Por ejemplo, el diseño de las mezcladoras continuas permite una utilización eficaz de las materias primas en el menor tiempo posible, reduciendo así el tiempo de inactividad experimentado en las industrias de procesamiento de materiales.

Tipos de equipos de mezclado

Mezcladoras mecánicas

Utilizan la fuerza mecánica para provocar la combinación entre distintas sustancias en función de las necesidades especificadas. Los mezcladores mecánicos tienen grandes requisitos de agitación. Incluyen agitadores e impulsores.

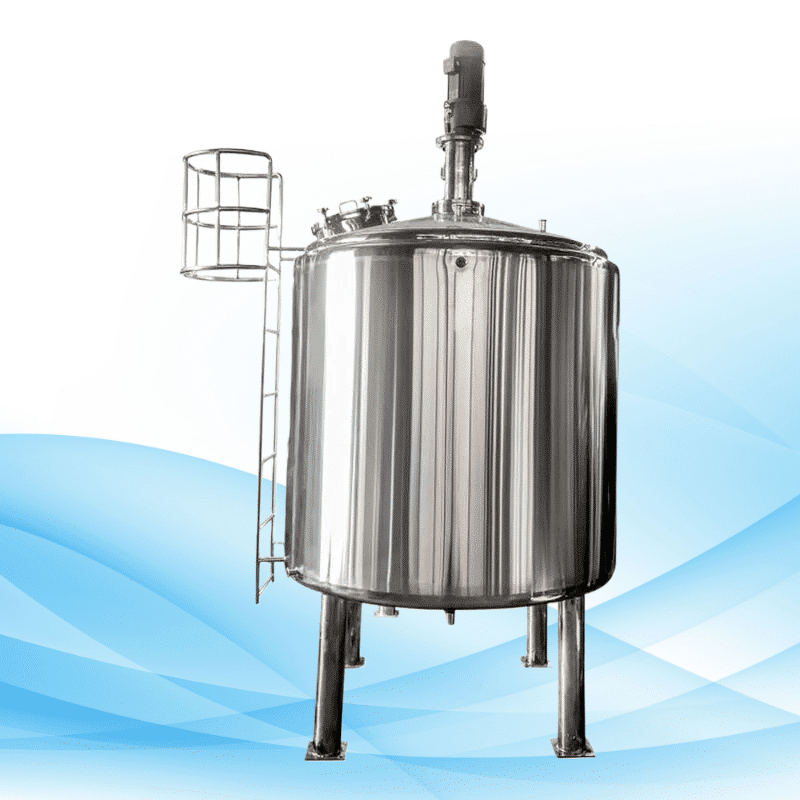

Agitadores

Las industrias crean movimiento dentro de un líquido utilizando agitadores durante el proceso de mezcla. Los agitadores garantizan que todos los ingredientes se distribuyan uniformemente. Existen varios tipos de diseños de agitadores que pueden satisfacer requisitos de mezcla específicos. Se aplican ampliamente en la industria farmacéutica o el sector alimentario, entre otros, donde es necesario mezclar líquidos con gases u otros líquidos.

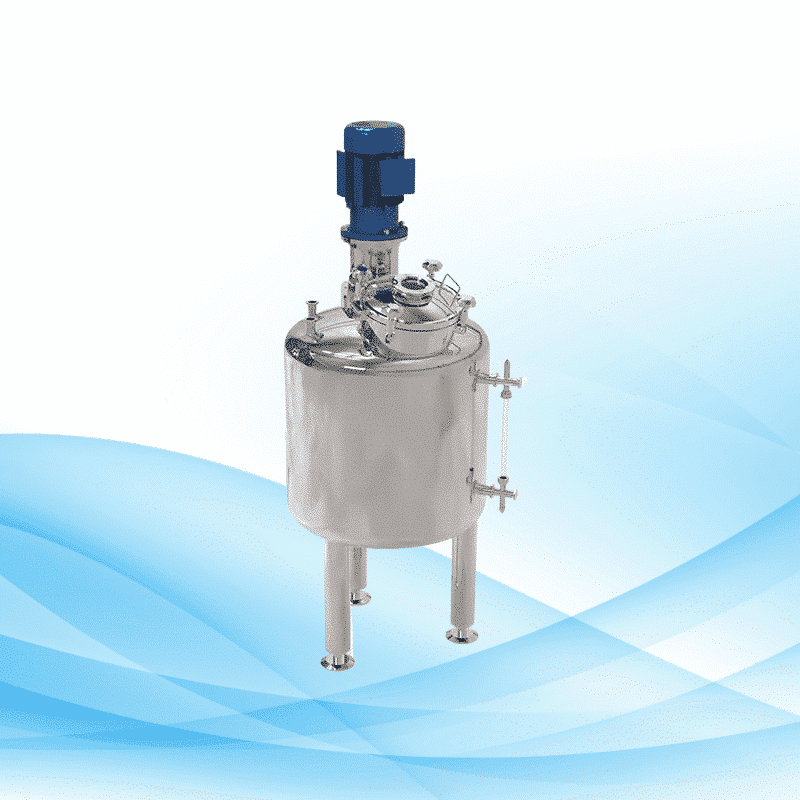

Impulsores

Los impulsores crean patrones de flujo dentro del líquido para conseguir el nivel de mezcla necesario. Los impulsores funcionan mejor cuando se aplican en depósitos o recipientes cuyo contenido debe agitarse a fondo. Las distintas configuraciones de los impulsores dependen de los niveles de intensidad deseados durante las actividades de mezcla, como la transferencia de calor, la dispersión, etc. La selección del tipo de impulsor es fundamental para lograr una consistencia fiable durante las operaciones industriales.

Mezcladores estáticos

No contienen piezas móviles, por lo que se denominan mezcladores estáticos, ya que desempeñan sus funciones sin ningún movimiento físico. Los mezcladores en línea y los mezcladores sin movimiento pertenecen a esta categoría.

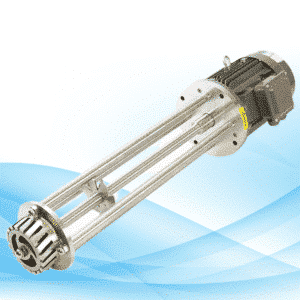

Mezcladoras en línea

Los fluidos se mezclan sin dejar de fluir por las tuberías gracias a la acción de los mezcladores en línea. La turbulencia creada por el diseño de los mezcladores en línea mejora la eficacia de la mezcla. Cuando es necesario un funcionamiento continuo, los mezcladores en línea ofrecen un buen rendimiento con un bajo consumo de energía. La mezcla de productos químicos y la fiabilidad del tratamiento de aguas residuales se consiguen mediante el uso de mezcladores en línea durante la duración de dichas tareas.

Mezcladoras sin movimiento

Dentro de un tubo, los mezcladores sin movimiento son capaces de conseguir la mezcla mediante componentes estáticos. Los mezcladores inmóviles se han diseñado de forma que permitan un mezclado eficaz. Entre las funciones que realizan estos mezcladores se incluyen la homogeneización y la emulsificación. Esto las hace adecuadas para aplicaciones en las que el espacio es limitado. Además, ofrecen un funcionamiento sin mantenimiento.

Mezcladoras especiales

Las mezcladoras especiales abordan problemas específicos que surgen durante el proceso de mezcla. Existen mezcladoras de alto cizallamiento y mezcladoras planetarias.

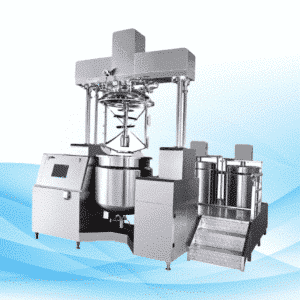

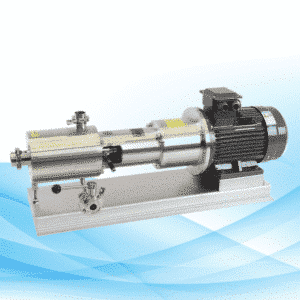

Mezcladoras de alto cizallamiento

Las mezcladoras de alto cizallamiento generan fuertes fuerzas que se utilizan en la mezcla. Estas fuerzas pueden actuar sobre sustancias con diferentes densidades y viscosidades, lo que las hace ideales para este fin. Otro campo en el que funcionan bien es el de las tareas de emulsión y dispersión durante los procesos de producción. Además, muchas industrias utilizan la fabricación de cremas, entre otras cosas, como lociones, por su capacidad para hacerlo de forma eficaz al tiempo que garantizan una textura uniforme además de estabilidad en todo el proceso.

Mezcladoras planetarias

Los materiales mezclados con mezcladoras planetarias se mezclan a fondo de manera uniforme gracias a su diseño, que proporciona la suficiente cobertura de superficie necesaria para una acción de mezcla completa entre las partículas derivadas de los distintos niveles de viscosidad del material. Este tipo de mezcladora es idónea para controlar la precisión del mezclado cuando se trabaja en aplicaciones que más lo necesitan, como la industria de fabricación de masas, en la que deben medirse con exactitud cantidades precisas cada vez antes de mezclarlas en un lote, garantizando así siempre resultados uniformes a pesar de las fluctuaciones experimentadas durante procesos difíciles como éste.

Ventajas y retos

Mezcladoras mecánicas

Ventajas

Las mezcladoras mecánicas ofrecen importantes ventajas en diversas aplicaciones industriales, ya que permiten un mayor control del proceso que cualquier otro tipo existente hasta el momento. De hecho, algunos expertos afirman que no existe ningún otro tipo capaz de ofrecer mejores resultados de forma constante en distintos sectores sin comprometer ningún otro aspecto necesario, como la versatilidad. Muchas empresas confían en ellas simplemente porque esta razón por sí sola ahorra mucho dinero que, de otro modo, se gastaría en comprar nuevas mezcladoras para cada obra específica que, de todos modos, necesitaría otras más versátiles; estas unidades pueden trabajar con diferentes materiales gracias a su flexibilidad de diseño. Pero lo que es más importante (y quizá no resulte sorprendente), las mezcladoras mecánicas aceleran la producción al reducir el tiempo necesario durante las fases de procesamiento, con lo que también aumentan los niveles generales de eficiencia. Además, son muy fáciles de limpiar.

Retos

El funcionamiento de las mezcladoras mecánicas plantea varios retos. En primer lugar, el mantenimiento puede convertirse en un problema, especialmente cuando se trata de sistemas a gran escala, ya que los costes de sustitución de piezas averiadas podrían superar las estimaciones presupuestarias previstas, lo que se traduciría en un aumento de los gastos operativos. En segundo lugar, el ruido y las vibraciones podrían producirse durante su proceso de trabajo, pero esto puede solucionarse fácilmente mediante la instalación de medidas adecuadas de aislamiento y amortiguación en las zonas en las que funcionarán estas máquinas o cerca de equipos sensibles que podrían verse afectados negativamente si no se gestionan adecuadamente a tiempo. En tercer lugar, el consumo de energía es elevado en comparación con otros tipos de máquinas disponibles, por lo que debe tenerse muy en cuenta durante el proceso de selección, ya que algunas industrias tienen fuentes de energía limitadas y limitaciones de espacio.

Mezcladoras estáticas

Ventajas

Una característica única de todos los mezcladores estáticos es su capacidad de aplicación en procesos continuos, independientemente de que utilicen elementos inmóviles o dinámicos, lo que significa que no hay piezas móviles implicadas, por lo que se produce un menor desgaste durante periodos prolongados, con la consiguiente reducción de la frecuencia necesaria para el mantenimiento. Otra ventaja importante ofrecida por este tipo es la mezcla eficiente lograda sin utilizar mucha energía ya que la mayoría de los diseños se basan en el aumento de la velocidad del flujo mientras se mantiene constante la caída de presión a través de la longitud del dispositivo como se muestra a continuación: ΔP = ηQ/J donde ΔP representa la caída de presión, η es la viscosidad dinámica del fluido que se mezcla junto con Q que representa el caudal volumétrico a través del mezclador mientras que J denota el área de superficie presentada por unidad de volumen ocupado dentro de un plano de sección transversal dado perpendicular a la dirección que se toma a lo largo de su eje; por lo tanto, se deduce que los tamaños más grandes producen mejores resultados debido al aumento de las oportunidades de contacto ofrecidas entre los diferentes componentes presentes en varios puntos dentro del sistema considerado.

Retos

Sin embargo, hay algunos escenarios en los que los mezcladores estáticos pueden enfrentarse a desafíos.

Las mezcladoras son muy esenciales en distintos sectores. Ofrecen diversas soluciones mediante mezcladoras mecánicas, mezcladoras estáticas y mezcladoras especializadas. Todos estos tipos de mezcladoras responden a distintas necesidades industriales. El vigor de la acción mezcladora es lo que diferencia a las mezcladoras mecánicas de las demás, mientras que los procesos continuos son los más adecuados para las mezcladoras estáticas. Por otro lado, las mezcladoras especiales son las únicas que pueden hacer frente a retos de mezclado únicos. Antes de elegir una mezcladora, hay que saber dónde se va a utilizar, ya que su selección depende únicamente de este factor, teniendo en cuenta que hoy en día existen muchas máquinas de este tipo. Las industrias deben tener en cuenta el tipo de material y la escala de producción, entre otros factores, a la hora de seleccionar estas máquinas, ya que sin ellos nunca habrá eficacia en los procesos ni productos de buena calidad.